- Определение мартенсита

- Вид и структура

- Мартенситное превращение

- Схемы закалки

- Типы мартенсита

- Свойства соединения

- Сфера использования мартенсита

Как вам, наверное, известно сталь – это общее понятие для группы материалов с примерно одинаковым составом, но разным соотношением компонентом, кристаллической решеткой и другими характеристиками. Данное определение является максимально общим, оно не вдается глубоко в теорию физики, химии и материаловедения. Специалистам и так все понятно, а мы предлагаем разобраться в теме простыми словами. В этой статье, к примеру, мы поговорим о мартенсите и о том, что он из себя представляет.

Определение мартенсита

Рассматривать мартенсит можно с нескольких сторон:

- как оконченный полиморфный процесс по преобразованию внутренней структуры различных типов стали;

- как игольчатую микроструктуру, являющуюся результатом закалки отдельных видов металлических (железоуглеродистых) сплавов;

- как базовый элемент в структуре стали, представляющий собой твердый, упорядоченный и перенасыщенный раствор углерода в альфа-железе и имеющий вид зерен игольчатой формы.

Иными словами, под мартенситом понимается и процесс преобразования металла, и уже полученные в результате него структуры материала.

Свое название данное явление получило от фамилии известного немецкого ученого Адольфа Мартенса, который в начале XX века впервые обнаружил мартенсит как фазовое явление и описал процесс превращения. Далее изучением получения, структуры мартенсита занимались и другие ученые, в том числе советские, но основу заложил именно Мартенс. И с 1912 года данное название для структуры стало официальным, а ее открытие и развитие технологий позволило изготавливать из стали изделия с повышенной устойчивостью перед температурными и механическими нагрузками.

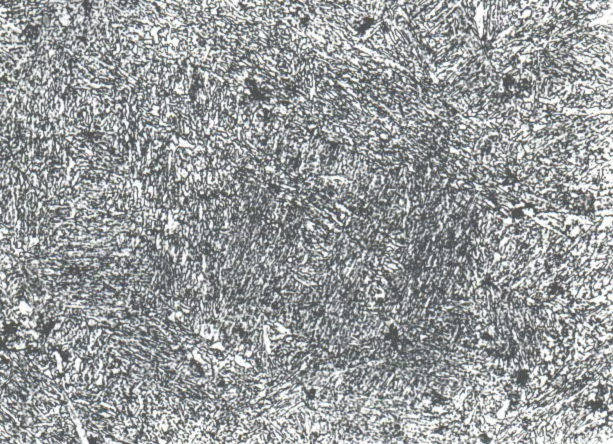

Вид и структура

Если посмотреть на мартенсит под микроскопом, мы увидим многочисленные темные иголки железа, наклоненные друг по отношению к другу примерно на 60 градусов. Расположены эти структуры на светлом фоне. Следы углерода при этом на поверхности совершенно не заметны, так как он, пройдя превращение, находится в растворенном состоянии.

Данная фаза металла отличается наибольшей твердостью по сравнению с остальными, чем и определяется ее ценность для всех отраслей промышленности и важность открытия в целом.

Кристаллическая решетка мартенсита тетрагональная. Каждая отдельная ячейка – прямоугольный параллелепипед. Образно структуру можно изобразить в форме кирпичика. Во всех его внешних углах и внутри в самом центре решетки располагаются атомы железа, остальное пространство в объеме занято атомами углерода.

Одна из основных характеристик подобной структуры стали – неравновесность и существенные внутренние напряжения в кристаллической решетке, чем, собственно говоря, и обуславливается повышенная твердость и прочность материала.

Получается мартенситная структура посредством нагрева и последующего охлаждения материала. Атомы углерода перераспределяются особым образом. Чем больше в структуре углерода и легирующих включений, тем больше увеличивается призма и уменьшается ее основание. Одновременно, сталь становится более прочной.

Основой для превращения и перекристаллизации служат кристаллы аустенита. Именно от их структуры и состава идет перестройка. Если у первоначальной стали структура включает меньше 0,3% углерода, закалка не даст нужной нам новой структуры и результата.

Если сузить понятие мартенситов до именно разновидности сталей, получается хромистый сплав со следующей составной структурой:

- 0,15% и более углерода;

- 11–17% хрома;

- незначительные включения ванадия, никеля, молибдена, вольфрама.

Основной (и оставшийся) в кристаллической решетке компонент стали, разумеется, железо.

Мартенситное превращение

Процесс получения мартенситной стали называется превращение и основывается на явлении закаливания. Вот несколько основных «законов», по которым образовываются мартенситы:

- Проходит превращение исключительно в аустенитной среде. Аустенит, в свою очередь, является другой, как бы предыдущей фазой стального сплава ц с гранецентрированной кубической решеткой.

- Причиной, почему происходит превращение аустенита в мартенсит, выступает наличие у него значительного количества свободной энергии.

- Катализирует процесс превращения высокая температура, до какой нагревается сталь и которая варьируется в зависимости от ее химического состава (как правило, 500–700 градусов).

- При повышении температуры центры кристаллизации стимулируют образование кристаллов, как следствие – уплотняются атомы и случается увеличение прочностных свойств полученной в итоге стали.

- Новые химические соединения в данном процессе не образовываются – происходят только структурные изменения и из кристаллической решетки аустенита получается описанная выше решетка мартенсита. Получается, что химический состав в обработанных сталях не меняется, составляющие остаются те же и в том же процентном соотношении. Видоизменяются только структурные связи между ними с кристаллическими решетками и расположением атомов элементов. Атомы, говоря образно, переходят на другие места, тем самым создавая решетку с новыми параметрами. Даже не переходят, а буквально перебегают – скорость их движения в момент мартенситного превращения составляет порядка 1 тысячи метров в секунду.

- Для завершения процесса обязательно нужно переохлаждение – так мартенсит как бы «фиксируется» в обновленных кристаллических решетках, а не продолжает преобразоваться дальше.

Надо также сказать, что не из всего аустенита получают мартенситную структуру. Речь здесь именно о превращении – некоторый объем аустенитных фаз не претерпевает структурных изменений, а остается в сплаве в первоначальном виде. Связно это с физическими свойствами железа и углерода, хотя из данного правила в структуре мартенсита имеются исключения.

Схемы закалки

Закаляют сталь для получения мартенситов и преобразования кристаллической решетки несколькими способами: в одной или двух средах, ступенчато или посредством обработки холодом.

Как правило, сначала изделие из стали нагревают для перестройки решетки, а затем охлаждают в воде, подогретом минеральном масле либо на открытом воздухе. При этом соблюдаются температуры, при которых начинается и оканчивается превращение. Чтобы избежать риска появления в структуре трещин и коробления, остывание может производиться ступечато.

Типы мартенсита

Под общим понятием мартенситов объединяется два основных типа соединения, несколько отличных по структуре из-за разного уровня нагрева и температуры охлаждающей среды.

По этому критерию различают:

- реечный мартенсит– это структуры, присущие высоколегированным сталям, средне- или малоуглеродистым. Имеет вид реек с толщиной от 0,2 до 2 мкм. Итоговый материал по структуре является сочетанием групп параллельных кристалликов-реек, в прослойках между которыми сохраняется остаточный аустенит. Процент карбона в таком сплаве составляет до 0,6. Его свойства дают большую износоустойчивость;

- пластинчатый мартенсит– это структуры, формируемые при температурах меньше 2000, из легированной и углеродистой стали. Подобные мартенситы имеют вид пластин со средними линиями (мидрибами), для которых характерна повышенная травимость.

При соблюдении специальных технологий можно получить обе структуры мартенсита в едином исходнике. Для этого, в частности, при обработке стали допускается большой интервал между начальной и конечной температурами превращения. При высоких температурах формируются кристаллические решетки, приобретающие реечную форму мартенситов, а при их последующем понижении – формируется решетка уже пластинчатой структуры.

Свойства соединения

Главная особенность, о которой всегда говорится сначала – это твердость мартенсита, в сравнении с другими сталями и металлическими сплавами. Чем большее в нем содержание углерода, тем выше твердость, благодаря происходящим в структуре процессам. Остальные свойства связаны также с наличием хрома и других легирующих включений.

Конкретные характеристики, которые должны учитываться в работе, зависят от марки стали и могут несколько отличаться для разных марок. Мы сейчас приведем свойства мартенсита общего характера:

- повышенная устойчивость структуры перед коррозией от влажной среды, а также стойкость стали к воздействию кислот, щелочей, агрессивных растворов;

- высокая жаропрочность, особенно после закалки и отпуска мартенситов под определенными температурами;

- наличие способности стали к самозакаливанию;

- высокие показатели стойкости мартенситов перед негативным воздействием водорода на сталь;

- стойкость к обработке резкой из-за значительной твердости материала;

- довольно невысокая пластичность при повышенной прочности;

- яркие магнитные свойства у кристаллической решетки (сам мартенсит при этом – ферромагнетик).

Что касается механических свойств, здесь также имеется несколько нюансов. После закалки металл хотя и приобретает высокую твердость, но, одновременно, и становится хрупким. Данный факт нужно учитывать при сварке стали – она предварительно прогревается до 200–450 градусов и только потом сваривается. Из допустимых способов для стали: ручная дуговая сварка электродами, которые покрывают специальным составом, реже аргонодуговая, под флюсом, электрошлаковая и др. Отражающая температура при работе с мартенситом не может быть минусовой.

Сфера использования мартенсита

Применение сталей мартенситного класса происходит, как правило, для изготовления изделий, которые предполагается эксплуатировать при сложных химических/механических условиях. Из мартенситов с повышенной твердостью делают:

- части аппаратов для сварки;

- емкости высокого давления;

- детали паровых/газовых турбин – корпуса из стали, роторы и т. п.;

- мощные пружины с увеличенной твердостью;

- комплектующие для насосов высокого давления;

- запчасти коллекторов/котлов/трубопроводов, где будет проходить пар или жидкости с повышенной температурой;

- разного рода инструменты на мартенсите– измерительные, обрабатывающие, режущие, медицинские и др.