Инструментальная сталь широко используется для производства режущего инструмента наряду с минералокерамикой и твердыми сплавами. Но, в отличие от этих материалов, она обладает меньшей износостойкостью и теплостойкостью. В то же время она дешевле, поэтому ее замена на сверхпрочные материалы часто экономически нецелесообразна.

Для улучшения режущих свойств материал подвергается обработке различными способами: как химическими, так и физическими. Рассмотрим методы повышения тепло- и износостойкости специального и универсального режущего инструмента.

Улучшение свойств инструментальных сталей в производстве универсального инструмента

Основной метод повышения режущих свойств универсального инструмента (выполненного из быстрорежущего материала и оснащенного твердосплавными пластинами) – это нанесение покрытий на режущую часть. Такие покрытия представляют собой твердые пленки толщиной около 100 мкм. Для их производства применяются:

- оксиды ряда металлов;

- искусственно выращенные алмазы;

- соединения азота, углерода, бора и переходных металлов.

Инструментальная легированная сталь или твердый сплав, имеющие упрочняющую пленку, отличается более высокими режущими свойствами. При неизменной стойкости инструмента допустимая скорость резания увеличивается на 10…30% либо повышается период стойкости в 3…5 раз.

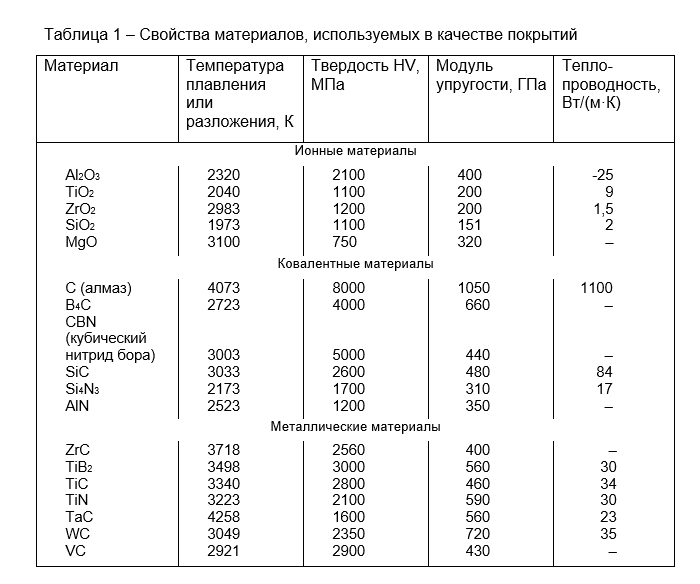

Условно все покрытия, которые наносятся на основной материал, делятся на ковалентные, металлические и ионные. Ниже в таблице 1 приведены свойства основных соединений.

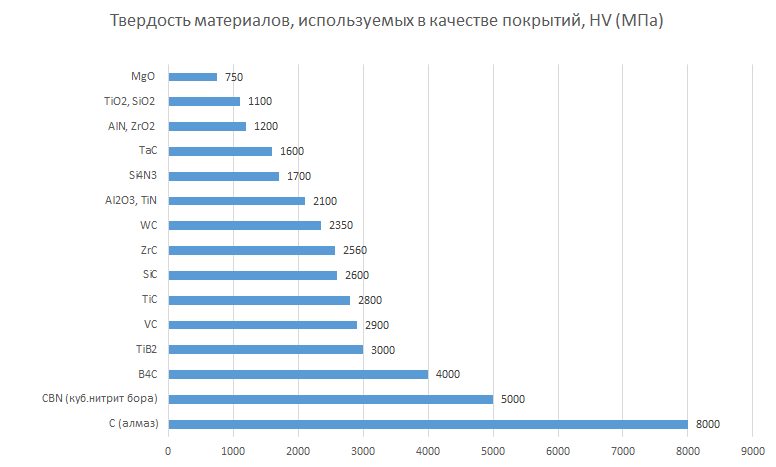

Если сравнивать отдельные покрытия по критерию твердости, самыми твердыми из них будут кубический нитрид бора (5000 МПа по шкале Виккерса), карбид бора (4000 МПа), борид титана (3000 МПа). Максимальное значение параметра имеет алмаз – 8000 МПа.

На рис.1 представлены величины твердости основных покрытий.

Рисунок 1

Сегодня специальные стали и сплавы нередко покрываются твердыми пленками из искусственного алмаза. Согласно ГОСТ, свойства этого вещества близки к натуральному минералу. Производство заменителя происходит при высоких температурах и большом давлении, что позволяет получить расположение атомов углерода С, аналогичное природному составу.

Многослойные покрытия

Покрытия, состоящие из нескольких слоев, нашли более широкое применение в изготовлении универсального инструмента по сравнению с однослойными. Вещества комбинируются между собой, и углеродистые инструментальные стали и другие сплавы получают заданные свойства. Для многослойного нанесения твердых пленок используется метод осаждения (физического либо химического) из газовой фазы.

Многослойные покрытия делятся на несколько групп:

- сверхтвердые – в качестве их основы используются композитные вещества с нитридом бора или поликристаллические искусственные алмазы;

- твердые смазки (графитовые, из дисульфида молибдена и т.д.);

- сочетания твердой смазки и твердого материала;

- градиентные – с плавным изменением химических и физико-механических свойств (широко применяются для нанесения на стали и твердые сплавы для придания им высоких режущих свойств);

- наноструктурные покрытия с толщиной каждого слоя от 5…10 до 100 мкм;

- простые многослойные покрытия – каждый слой в них имеет свое функциональное назначение, толщина каждого слоя находится в диапазоне 0,5…10 мкм.

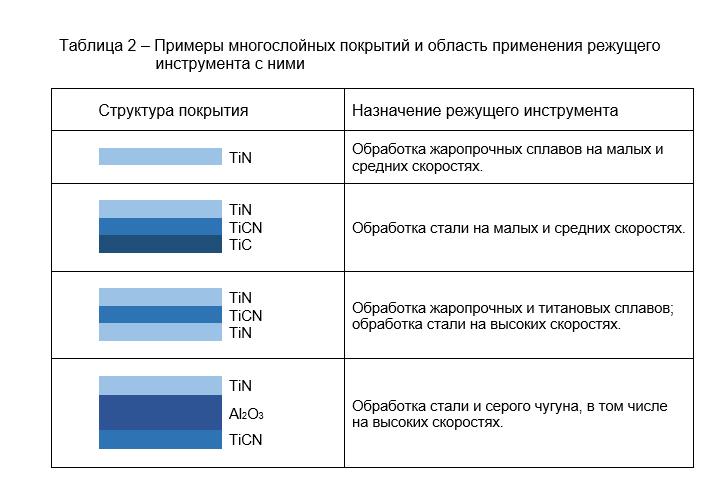

В табл. 2 приведены некоторые виды многослойных покрытий и сфера их применения.

Упрочнение специальных сталей и сплавов для производства специального режущего инструмента

Перечисленные ниже способы улучшения режущих свойств материалов используются и при изготовлении универсального инструмента, но достаточно редко. В производстве качественного специнструмента они применяются намного чаще. К методам повышения тепло- и износостойкости можно отнести:

- Хромирование. Инструментальная сталь покрывается слоем хрома толщиной 3…5 мкм и твердостью 70 HRC. Низколегированные и высоколегированные марки сплава, подвергаемые такой обработке, повышают свою износостойкость. Кроме этого, снижается налипание обрабатываемого металла.

- Цианирование. Твердость поверхностного слоя возрастает до 70 HRC, а теплостойкость увеличивается на 40…50ºС. Период стойкости инструмента повышается в 2-3 раза.

- Сульфидирование. Снижает силу трения стружки и заготовки о режущий инструмент.

- Обработка высокотемпературным паром. Такой метод позволяет инструменту лучше удерживать смазочно-охлаждающую жидкость, меньше слипаться с обрабатываемым металлом. Пар подвергает инструмент отпуску, в процессе чего в структуре материала устраняются остаточные напряжения, вызванные заточкой и шлифованием.

Сегодня разрабатываются и внедряются новые методы улучшения режущих свойств. Спецстали подвергают светолучевой обработке или радиоактивному облучению, за счет чего происходит упрочнение поверхностного слоя. Изменение физико-механических свойств металла под воздействием облучения приводит к возрастанию твердости и прочности, снижению пластичности. Эти методы достаточно дорогостоящие и связаны с большими рисками, поэтому не нашли широкого практического применения.

Более экономичен и безопасен способ лазерной обработки. Сталь под воздействием лазерного луча изменяет свою микроструктуру в поверхностных слоях, что увеличивает твердость и износостойкость инструмента.

Таким образом, использование одного или комплексно нескольких методов упрочения дает возможность получить специальные стали и сплавы для производства режущего инструмента с заданными физико-механическими свойствами без значительного повышения себестоимости продукции.

Напомним, компания «Стальмет» является поставщиком спецсталей в Санкт-Петербурге и регионах.

В каталоге компании «Стальмет» представлен круг спецсталь в широком ассортименте, в том числе быстрорежущие и углеродистые марки. Для уточнения стоимости звоните менеджерам.