- Описание и особенности

- Механизм перераспределения

- Различия между структурами

- Различия между перлитом и бейнитом

- Технология закалки

Аустенит является единственным модификаций железа, которая остается в составе стали, если подвергать материал продолжительному нагреванию до высоких температур, показатели которых превышают 900 градусов по Цельсию. По мере остывания в естественной среде микроструктура меняется, то есть происходит постепенная замена на цементит и перлит.

Описание и особенности

Характеристики и состав железосодержащих сплавов зависят от объема содержания этих элементов в структуре. В ходе восстановительных процессов при участии частиц C и Ferrum аустенит превращается в перлит. Такая реакция возможна при снижении температурных показателей.

При показателях температуры до 600 градусов по Цельсию наблюдается самопроизвольное выравнивание концентрации по всему занимаемому объему. Этот процесс осуществляется за счет перемещения частиц вещества из зоны с высокой концентрацией в зону с низкой концентрацией. В моменты, когда этот процесс останавливается, происходит более быстрое охлаждение стали с последующим образованием мартенсита.

Форма кристаллической решетки подвергается трансформации, что происходит за счет воздействия пониженных показателей температурного режима, то есть при формировании неравновесной фазы. Если запустить процесс резкого снижения температурных показателей аустенита, то превращение в мартенсит будет не полным, а только частичным. В результате такого резкого охлаждения прочность закаленной стали снижается, поскольку остаточные элементы не будут иметь твердую структуру.

На практике это выглядит следующим образом: получаемые изделия могут иметь не только внешние дефекты, но и глубокие дополнительные трещины и повреждения. Именно поэтому необходимо позаботиться о полноценном завершении процесса образования мартенсита, если используется технология быстрого охлаждения.

Бейнит является особым типом микроструктуры в стали, имеющим пластинчатую структуру. Она образуется в процессе превращения аустенита, состоит из сплавов Fe, перенасыщенных углеродом атомов феррита. Аустенит, в свою очередь, является высокотемпературной модификацией Fe и различных сплавов.

Из оболочек зерен аустенита преобразуется светлая структура – бейнит. Появление пакетной структуры – это главное отличие данной модификации Fe, в которой имеются пластинки и рейки, а на границах располагаются карбиды стержнеобразного вида. Если движущих сил для образования мартенсита и перлита не достаточно, то между такими преобразованиями образуется бейнит.

Механизм перераспределения

В ходе превращения образуется механическая смесь α-фазы, и соединения металлов и неметаллов с углеродом. Механизм превращения основывается на диффузионном перераспределении углерода в аустените. В процессе перераспределения происходит формирование двух участков образования, которое появилось путем внедрения углерода в Y- железо с ГЦК:

- Обедненного C.

- Обогащенного C.

Данные образуемые области отличаются объемом концентрации C. В одном случае она будет пониженной, во втором – повышенной. Обедненное гамма-фазное железо путем преобразования становится мартенситом, а из обогащенного гамма-фазного железа осуществляется выделение С в виде карбидов.

Сдвиговое превращение, при котором меняется фаза без диффузии атомов на большие расстояния, влечет за собой мартенситное превращение обедненного аустенита. Далее за счет трансформации мартенсита в α- фазу осуществляется выделение карбидов. Ниже пороговых значений процесса роста кристаллитов поликристалла за счет других в железе, на уровне температурных показателей менее 450–500°С происходит промежуточное превращение бейнита. Этот процесс сопровождается замедлением атомов Fe.

За счет этого становится невозможным процесс образования феррита, а при температурных показателях 200–250°С сохраняется диффузия углерода. Этим объясняется процесс выделения карбида из аустенита, феррита. Таким образом, промежуточное (бейнитное) превращение осуществляется при достижении изделием определенных температурных показателей. Они не должны быть больше перлитной, но при этом должны оставаться больше мартенситной. В результате такого превращения образуется бейнит, то есть смесь карбида и α-фазы (феррита).

Трансформация кристаллической решетки объясняется образованием специфической структуры и содержание мартенсито- и перлитоподобных составляющих. Такие свойства, как вязкость, твердость и пластичность, будут зависеть от температурных показателей при превращении. Они и определяют ряд характеристик, особенностей и свойств.

Различия между структурами

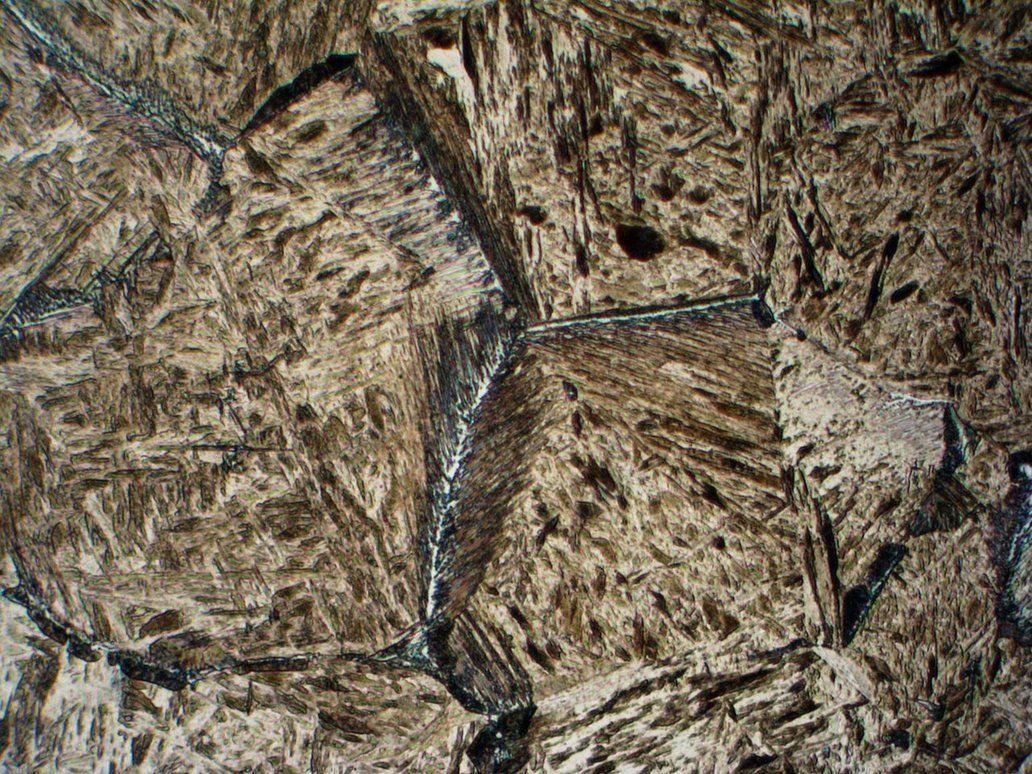

Пластинчатое строение, которым обладает перлит, не характерно для карбида в бейните. Частицы карбида в бейните практически не смешиваются и не реагируют друг с другом химически. Визуально их можно наблюдать только с помощью специального оборудования, микроскопов.

В зависимости от особенностей превращения бейнита, он может быть верхним и нижним. Верхний имеет «перистый» вид, его образование происходит в переделах температурных показателей 550–350°С. Для него характерны достаточно низкие скорости охлаждения. Нижний бейнит имеет игольчатое строение, образуется при температуре примерно 350°С, для него характерны высокие скорости охлаждения.

У верхнего бейнита отмечается более грубое строение, у нижнего оно игольчатое. Сталь со структурой верхнего бейнита обладает пониженными показателями пластичности, при этом твердость и прочность остается на высоком уровне. Высокие показатели пластичности, твердости и прочности стали характерны для структуры нижнего бейнита.

Различия между перлитом и бейнитом

При уменьшении температурных показателей изотермического превращения увеличиваются показатели прочности бейнита. Он имеет более высокую прочность по сравнению с перлитом. Это объясняется небольшими размерами кристаллов феррита, высокой плотностью, выделениями карбида и трансформацией решеток феррита. Трансформация вызвана тем, что происходит перенасыщение легирующими частицами и углеродом.

Высокие показатели вязкости характерны для стали со структурой нижнего бейнита. Именно эти показатели отличают ее от стали после закалки на мартенсит. Легированные кремнием стали обладают еще большей степенью вязкости, если карбидная фаза отсутствует, а обогащенный углеродом аустенит и α-фаза являются составляющими бейнита.

Формирование структуры бейнитных сталей происходит при доведении материала до горячей прокатки или при термообработке и остывания в естественных условиях. Это необходимо для того, чтобы до момента начала бейнитного превращения не начался процесс активного выделения избыточного феррита при непрерывном охлаждении. Процесс выделения должен происходит медленно. К примеру, таким условиям полностью удовлетворяет сталь с малым содержанием углерода.

На границах зёрен между бейнитом и перлитом наблюдается конкуренция при условии быстрого охлаждения стали. Это объясняется процессом образования структур из аустенита вдоль границ зерен гамма-фазного железа. Образование более светлой структуры начинается от границ первичных зерен гамма-фазного железа. Перлит и бейнит имеют одинаковое свойство – они оба являются смесью цементита и феррита.

Отличия заключаются в формировании внутренней структуры. Карбид железа Fe3C в бейните представлен мелкими частичками и нитями, а его присутствие в перлите отмечается пластинами, которые располагаются между пластинами структурной составляющей сплавов Fe. По структуре роста также имеются отличия, у бейнита он иглообразный, у перлита – сферический.

Заметить ниточные и пластинчатые структуры цементита при максимальном увеличении светового микроскопа не удается. Это объясняется тем, что структуры в бейните и перлите малы, и не подходят для исследования с помощью оптического микроскопа. Благодаря рассеиванию света цементитными пластинами после травления шлифа стального образца в оптическом микроскопе они выглядят более темными. Мельчайшие частицы бейнита не обладают способностью активного рассеивания света, поэтому визуально бейнит не выглядит настолько темным, как это отмечается при исследовании перлита.

Технология закалки

Образование особой структуры сплава железа с углеродом и другими элементами происходит в результате промежуточного превращения. Оно характеризуется появлением изучаемых шлифов игольчатого микрорельефа на поверхности и одновременного роста внутри аустенита 2-х новых фаз, то есть альфа-фазы и Fe3C, которые имеют пластинчатую форму. Это объясняет получение структуры в виде карбидов и трооститных иголок.

Наличие определенного комплекса механических характеристик зависит от применения температурных режимов и получения верхнего или нижнего бейнита. Высокие показатели твердости, которые превышают мартенситные, сочетаются с вязкостью и пластичностью бейнита.

Несмотря на то, что во многом изотермическая закалка на бейнит не была оценена по достоинству, наличие высоких эксплуатационных характеристик нельзя отрицать. Такие характеристики считаются почти уникальными. При производстве ударного инструмента или элементов ж/д транспорта используется бейнитная структура.

Однако при производстве ряда изделий такая сталь, прошедшая изотермическую закалку, не используется. Повышение свойств износоустойчивости и получение высоких показателей твердости удается достигать за счет закалки и низкого отпуска. Однако это приводит к тому, что по показателям пластичности достигнуть требуемых показателей не удается. В результате повышения пластичности ресурс работы ряда изделий существенно был бы выше.

Вместо обработки под воздействием высокого температурного режима можно применять закалку на бейнит, при этом сохранив показатели твердости обеих структур на одинаковом уровне. По сравнению с низкоотпущеным мартенситом вязкость, прочность и пластичность нижнего бейнита была бы выше, что позволило добиться увеличения предела выносливости материала.

Расширить сферы использования стали с бейнитной структурой можно было бы при уменьшении характеристик прочности металла. Добиться этого можно за счет увеличения показателей температуры изотермической выдержки. Внедрение закаливающих средств, возрастание необходимости в использовании современных производственных мощностей и повышение сложности проведения ряда технологических процессов стали причинами того, что технология изотермической закалки не используется настолько широко.

Кроме этого, увеличение времени выполнения технологического процесса будет способствовать тому, что объем производственных затрат возрастет. В сфере крупного серийного производства подобные недостатки будут особо остро ощущаться. Частично облегчить технологический процесс можно путем установки печей вертикальной обработки, где предусмотрена качественная местная вытяжная система для емкости бака. Однако подобные проблемы должны решаться для каждого элемента или детали в индивидуальном порядке.

Материал с особой микроструктурой отличается высокими эксплуатационными и механическими характеристиками. Эти свойства можно сравнить с низкоопущенными мартенситными сталями. При подаче высокочастотных значений тока происходит поверхностное химическое воздействие на сталь. За счет этого можно использовать технологический процесс ТВЧ-закалки, который позволяет усилить эксплуатационные характеристики изделия, повысить прочность и показатели твердости.

После процесса закалки удается оптимизировать свойства материала, которые определяют энергосиловые параметры процессов обработки давлением, так как серединная часть остается мягкой. На внешней части элементов не образуются окалины, не поддерживаются процессы окисления, так как обработка выполняется высокими температурами при условии небольшого времени выдержки и нагрева.

Закаливать изделия с применением высокочастотных токов можно в автоматическом режиме. Особенно это преимущество будет оценено при выпуске одинаковых серий изделий в крупном объеме. Достаточно выполнить первичную настройку процесса, а далее останется контролировать выполнение закалки, которая будет автоматически повторяться.

В ходе производства нагреву подвергается отдельная зона или поверхность детали, а не полностью все изделие, за счет чего сохраняется экономическая целесообразность. Закалка осуществляется непрерывно и последовательно, поэтому на производстве можно применять маломощное оборудование.

Среди других типов выполнения закалки стоит отдельно выделить объемную и газопламенную. Они станут оптимальным вариантом при производстве деталей непростой формы, где не удается добиться равномерности закаленного слоя. При выборе режима закалки можно использовать непрерывно-последовательный способ или одновременный.

В первом случае можно обрабатывать отдельные области изделий. В ходе процесса индуктор будет смещаться, что позволит остывать одной зоне и одновременно прогревать другую. На втором режиме заготовка полностью нагревается, а затем отправляется на охлаждение.

Одновременный режим наиболее часто используется для производства мелких по размеру изделий или их элементов, что связано с чрезмерным потреблением мощности, которая требуется для одновременного нагревания. Большие по размерам изделия или элементы сложной формы удобнее прогревать частично, при этом мощности требуется меньше. На получении особой структуры стали и основана бейнитная закалка. Температурный режим нагрева под закалку следует подбирать экспериментальным путем для соответствующей марки, после анализа интервалов закалочных температур.