- Аустенит

- Чем сталь аустенитного класса отличается от ферритной и мартенситной?

- Особенности термообработки

- Свойства и марки стальных сплавов

- Влияние на аустенит легирующих элементов

- Применение

Нержавеющие стали славятся не только высокой прочностью и устойчивостью к механическим повреждениям. Они также являются отличным проводником тепла и обладают антикоррозионными свойствами. Несомненно, эти марки металлов находятся в авангарде материалов, используемых в производстве инструментов, приборов и деталей машин. Одним из самых популярных и часто используемых материалов этой группы является сталь аустенитная. Благодаря своим уникальным физико-химическим свойствам она нашла применение во многих отраслях промышленности. Что же представляет собой аустенитная сталь и чем она отличается от мартенситных и ферритных сталей?

Аустенит

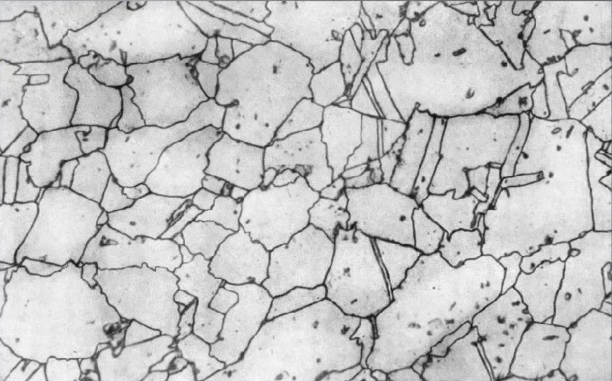

Название аустенитной стали происходит от понятия аустенита – структурного компонента, получившего свое имя в честь британского металлурга Уильяма Чандлера Робертс-Остена (1843-1902), проводившего исследования в области изучения физических характеристик металлов. Аустенит является железоуглеродистым сплавом – твердым раствором железа и углерода с кубической гранецентрированной структурой кристаллов. Образовывается только тогда, когда железный сплав нагревают примерно до 750 градусов, но не выше 1450 градусов (фазовый переход). В процессе фазового перехода так называемое альфа-железо, имеющее кубическую объемно-центрированную решетку, переходит в гамма-железо, с кубической гранецентрированной решеткой. Гамма-фаза, как и предыдущая альфа-фаза, является мягкой и пластичной, при этом, аустенит растворяет на 2% больше углерода, чем альфа-железо. Состав и скорость охлаждения сплава обуславливают переход аустенита в смесь феррита и цементита, в некоторых случаях – перлита. При очень быстрой скорости охлаждения может происходить мартенситное превращение в тетрагональную объемно-центрированную решетку, а не кубические решетки цементита и феррита. Поэтому очень важно следить за скоростью охлаждения сплава, чтобы точно определять долю образования цементита, феррита, перлита и мартенсита. Пропорции данных аллотропов напрямую оказывают влияние на предел прочности при растяжении, твердость и иные свойства материала. При добавлении в аустенит легирующих элементов, металл получает необходимые производителю характеристики, и сохраняет их при разных температурах.

В сталях аустенитного класса содержится до 0,15% углерода и минимум 16% хрома. Важным дополнением также является минимум 6% никеля, который, в сочетании с другими элементами, обеспечивает коррозионностойким сплавам прочную аустенитную структуру, которую они сохраняют при любых температурах. Чем выше содержание легирующих добавок, таких как хром и молибден, тем выше коррозионная стойкость. Спрос на этот тип материала на рынке очень высок, особенно металлов с хромоникелевой структурой. На их долю приходится более 50% всего производства стали.

Чем сталь аустенитного класса отличается от ферритной и мартенситной?

Существует несколько видов нержавеющих стальных сплавов с различными свойствами и прочностью. Чаще всего аустенитную сталь сравнивают с ферритной. Однако последняя показывает значительно более низкую коррозионную стойкость, связанную с тем, что в структуре сплава содержится меньшее количество хрома. Помимо этого, аустенитные стали имеют значение относительного удлинения выше ферритных почти в два раза. В связи с тем, что феррит, в отличие от сплавов класса аустенитного, устойчив к межкристаллитной коррозии, вызываемой хлоридами, оба сплава часто комбинируют. Результатом такого комбинирования является дуплекс или аустенитно-ферритная сталь. Мартеновские сплавы – это охлаждаемая в процессе производства аустенитная сталь, которая фактически закаляется. Полученная структура значительно тверже, отличается более высокой стойкостью к истиранию и прочностью, при этом, имеет более высокие магнитные свойства, и менее устойчива к коррозии.

Особенности термообработки

Аустенитные стали входят в категорию труднообрабатываемых металлов. Для улучшения основных характеристик аустенита, а также преобразования его структуры, применяют следующие способы термообработки:

Отжиг. Проводится при температурах 1000 – 1200 градусов в течение заданного времени, после чего металлический сплав охлаждается в таких средах как масляная жидкость, открытый воздух либо вода. Благодаря отжигу повышается устойчивость к окислению и пластичность.

Двойная закалка. Вначале аустенитный сплав нормализуется при 1200 градусах, после чего повторно закаляется при 1000 температуре. Результатом двойной закалки является улучшенная пластичность металла, повышенная прочность при эксплуатации в высоких температурах.

Свойства и марки стальных сплавов

Преимущество группы аустенитных нержавеющих сталей в том, что они отличаются высокой устойчивостью к негативным воздействиям окружающей среды, в частности, к агрессивным средам. Кристаллическая решетка аустенита, и связанная с ней высокая формуемость, обеспечивают превосходную пластичность даже в условиях низких рабочих температур. При этом, существуют различия в свойствах разных марок аустенитных сталей – эти свойства обуславливаются их составом.

Аустенитные стали условно подразделяют на 3 вида:

- Жаропрочные.

- Коррозионностойкие.

- Хладостойкие.

В первую группу входят сплавы следующих марок: 10Х14Н16Б, 08X16H9M2, 10X18H12T, а также 10Х14Н14В2БР – в их структуре присутствуют такие легирующие элементы, как вольфрам, бор, ниобий, молибдена либо ванадий.

Ко второй категории относятся 06X18H11 08X18H10, 12X18H10Т с добавлением никеля и хрома, марки 07X21Г7АН5 и 10X14Г14Н4Т – структурным компонентом которых является марганец, 03X16H16ЬЗ и 08X17H13M2T – с добавлением молибдена, 02X8H22C6, 15X18H12C4T10 – присутствует кремний.

В группу хладостойких входят 07Х13Н4АГ20, 03Х20Н16АГ6 с большим количеством в составе никеля и хрома.

Ниже будет перечислено несколько характерных для данных марок свойств:

Нержавеющие аустенитные стали коррозионностойкие. Согласно действующему ГОСТу 56З2-2014, в структуре аустенитных нержавеющих сталей, отличающихся повышенной устойчивостью к коррозии, присутствует 0,25% углерода, 18% хрома, З0 % никеля, помимо этого они могут включать некоторые примеси типа марганца, молибдена или кремния. Стали данного класса применяются во всех сферах человеческой деятельности – их используют как для производства обычных бытовых изделий, так и для сложных узлов в машиностроении. Примеси, добавленные в сплав аустенитного класса, вступая в реакцию с кислородом, создают на его поверхности защитную оксидную пленку, которая надежно защищает сталь от коррозии, и не разрушается даже при воздействии резких температурных перепадов. Низкая углеродистость объясняет невосприимчивость нержавеющих аустенитных сталей к нагреву.

Аустенитные стали с большим процентным содержанием никеля имеют следующие эксплуатационные характеристики:

- Повышенная устойчивость к коррозии.

- Прочность на растяжение до 1З00 Н/мм2

- Низкий предел текучести (200–З00 Н/мм2).

- Высокий коэффициент теплового расширения.

- Хорошая свариваемость.

- Благодаря особому строению гранецентрированной решетки кристаллов, металлы, относящиеся к данному классу, не теряют своих физико-механических качеств даже при воздействии экстремально низких температур (до - 200 градусов).

Аустенитные жаропрочные стали отличаются тем, что имеют очень высокую точку нагрева. Это делает их выгодными при изготовлении подвижных и сложных узлов. Жаропрочные марки контактируют с огнем и другими раскаленными средами, не теряя при этом свои изначальные свойства. Стойкость жаропрочных сталей объясняется их ГЦК-решеткой и использованием дополнительных компонентов, таких как ванадий, вольфрам, бор, ниобий, бор, молибден. К жаропрочным изделиям, изготовленным из подобных сплавов, можно отнести элементы ДВС автомобиля, турбины самолетов.

Хладостойкие стальные сплавы. В них содержится около 25 % никеля и 19% хрома. Хладостойкий металл сохраняет свою прочность и пластичность при экстремально низких температурах, при этом может снижать данные показатели в условиях нормальных температур.

Среди многих преимуществ всех аустенитных сталей следует выделить то, что они проявляют прекрасную устойчивость к кислотам меньшей интенсивности, чем серная кислота, и остаются немагнитны после термообработки. Однако бывают ситуации, при которых сплавы становятся намагничиваемыми – на этот параметр влияют такие характеристики, как химический состав и условия обработки:

- Холодная пластическая обработка. При формовании готовых элементов, например, механической обработке, растяжении, глубокой вытяжке, может образовываться мартенсит, влияющий на магнитную природу аустенитной стали.

- Форма изделия. Прутки или проволока из сплавов данной марки могут быть более магнитными, чем плоские элементы, например, металлические листы.

- Способ изготовления детали. Элементы, отлитые из аустенитной стали, содержат в структуре большую долю феррита, чем детали, подвергнутые пластической обработке.

- Сварка. При сварке аустенитные стали требуют применения связующих элементов, содержащих в своем составе небольшое количество феррита, который и повышает магнитные свойства нержавеющего металла.

Влияние на аустенит легирующих элементов

Аустенитные стали относятся к легированным сплавам, в которые могут добавляться в различном процентном содержании следующие компоненты:

- Никель: понижает температуру аустенитного превращения, ускоряет и облегчает процесс закалки, увеличивая ее глубину. Не образует карбидов, а растворяется в аустените и феррите, повышая его твердость и ударную вязкость. Способствует графитизации (осаждению графита в железоуглеродистых сплавах), увеличивает скорость коагуляции цементита (агрегация частиц в более крупные агрегаты). Входит в состав нержавеющих и конструкционных сталей.

- Хром: вызывает измельчение зерна и повышает прокаливаемость. Увеличивает прочность сплавов, поэтому широко применяется в процессе производства специальных и инструментальных (в первых даже в количестве до 30%) сталей.

- Марганец: понижает температуру аустенитного превращения, а при содержании выше 15% стабилизирует и позволяет получить аустенитную структуру при нормальных температурах. Уже при содержании от 0,8% до 1,4% значительно повышает предел прочности на растяжение, удар и истирание.

- Вольфрам: увеличивает мелкозернистость сплава, повышает его прочность, сопротивление к истиранию. Большая добавка вольфрама от 8% до 20% повышает стойкость металла к отпуску. Входит в состав основных компонентов быстрорежущих сталей, увеличивает сопротивление ползучести жаропрочных сплавов.

- Молибден: повышает прокаливаемость металла, его прочность, устойчивость к коррозии. Снижает хрупкость и усиливает сопротивление ползучести.

- Ванадий: увеличивает мелкозернистость стального сплава и значительно повышает показатель его твердости.

- Кобальт: аустенитообразующая добавка, расширяющая диапазон аустенита. Как и ванадий увеличивает мелкозернистость, повышая показатели твердости и устойчивости к износу. Присутствует в составе как жаропрочных, так и специальных сплавов с особыми магнитными свойствами.

- Титан: его добавление в сплав предупреждает развитие межкристаллической коррозии, делает сталь более прочной, устойчивой к поверхностным нагрузкам и температурным перепадам. Благодаря образованию специальных нитридов значительно повышает эксплуатационную прочность металла.

- Азот: применяется в качестве заменителя углерода, в тех случаях, когда последний, по тем или иным причинам, невозможно добавлять в сплав, к примеру, если необходимо придать изделию устойчивость к электрохимическому воздействию.

- Ниобий: как и титан является ферритообразующим и сильным карбидообразующим элементом. Сильно измельчает аустенитное зерно, в нержавейке предотвращает межкристаллитную коррозию.

- Бор: добавляется с целью увеличения пластичности. Вводится в сплав в количестве около 0,003 %, так как значительно повышает ее прокаливаемость при содержании углерода до 0,6 %. При его более высоком содержании прокаливаемость стали снижается, а склонность к росту аустенитных зерен увеличивается, так как бор снижает поверхностную энергию границ зерен. Он увеличивает активность углерода в аустените и препятствует диффузии по границам зерен.

- Медь: имеет физические свойства, аналогичные чистому железу, но гораздо более устойчива к коррозии. Если в сплаве содержится более 0,20% повышается стойкость к атмосферной коррозии. Более 1% увеличивает стойкость аустенитных сталей к воздействию серной и соляной кислот, повышает их устойчивость к ржавлению под напряжением.

Применение

Благодаря своей устойчивости к механическим повреждениям и погодным условиям, аустенитные стали широко используются в самых разных сферах человеческой деятельности. Прежде всего их применяют в химической и нефтехимической промышленности, при создании оборудования для производства, хранения и транспортировки азотной кислоты, в производстве теплообменников, антикоррозионных труб и так далее.

Аустенитную сталь широко используют в сфере строительства и архитектуры. Она также используется для создания воздушных, железнодорожных и корабельных конструкций. Является одним из основных материалов в производстве бытовой техники, кухонных раковин и утвари. Благодаря стойкости к электромагнитным излучениям, материал используют при производстве важных элементов радиоэлектронного оборудования, которые сохраняют свои характеристики под воздействием изменений структуры магнитного поля.

Коррозионная стойкость делает аустенитную сталь идеальной для производства резервуаров, применяемых в молочной и пивоваренной промышленности, также из нее делают емкости, контактирующие с пектином.